随着全球船舶逐步向大型化、高性能方向演进,大尺寸钢板的加工能力正在成为造船企业的重要竞争要素。传统切割方式在幅面、精度和环保方面的限制正不断显现,其对建造周期、装配质量和环保合规造成的影响也日益突出。

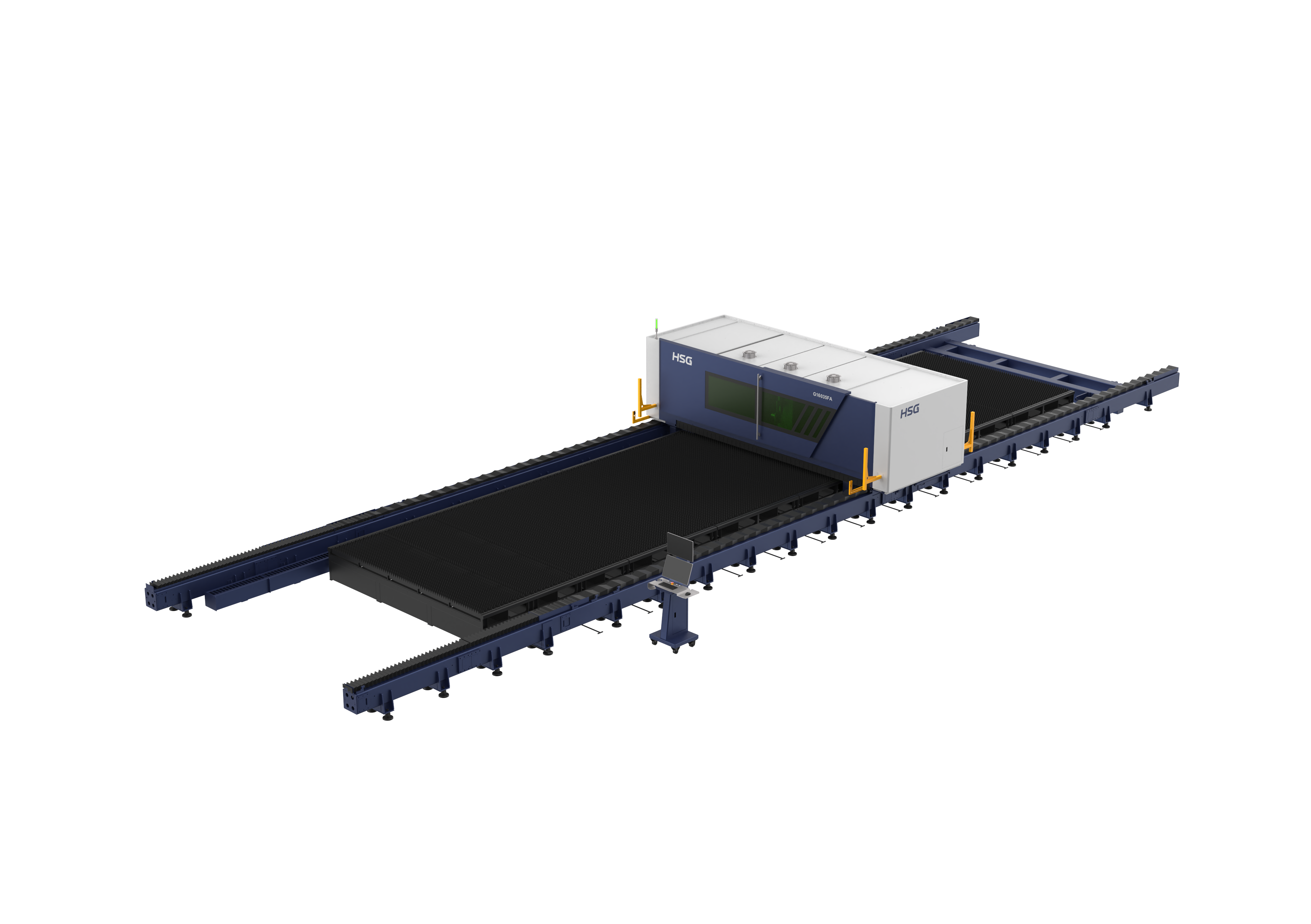

近年来,多家船厂开始引入超大幅面激光切割装备,其中以宏山激光(HSG laser)GFA系列为代表的设备因其在幅面延展性、厚板加工能力和绿色生产方面的表现,正成为行业关注的焦点。

大型构件加工的增长需求正在重塑设备配置逻辑

在船体制造中,龙骨、舱壁和甲板等构件尺寸持续扩大,构件长度超过十米已属常态。这使得传统幅面有限的切割设备需要将大型钢板分段切割再焊接,形成“多次拼装、多点误差、工序累积”的流程结构。这种方式不仅增加了制造时间,也提高了对接焊缝数量,进而影响整体装配精度和分段建造效率。

宏山激光GFA系列采用可拼接地轨与榫卯结构的床身设计,使设备幅面可根据构件尺寸灵活扩展。构件不再受制于设备尺寸,超长钢板可一次成型切割,从根本上减少工序数量与定位次数,加快生产节奏。

厚板坡口加工的精度要求推动切割技术升级

船舶结构中10–40mm的厚板使用比例较高,其中大量部件需要进行坡口切割。传统方式在厚板坡口加工时容易出现角度偏差、毛刺过大和热影响范围宽等问题,需要通过二次打磨和修整来保证装配质量。

GFA系列通过重载AB摆动轴结构实现复杂坡口的一次成型。摆动轴提供更高的刚性和角度稳定性,使坡口角度保持一致,切割截面更干净,减少后续加工环节。

在分段对接及箱体结构制造场景中,这种一致性有助于降低装配间隙,减少焊接变形风险,实现“切割即装配”的加工效果。这种精度改进正在向后道焊接质量和结构变形控制传递更稳定的基础,使整体工艺链条更易保持一致性。

绿色制造要求正在推动激光技术加速进场

造船业在“双碳”政策和环保法规日益严苛的背景下面临更高的环境治理成本。火焰切割和等离子切割产生的大量烟尘和高温废气,使车间空气质量难以达标,进一步推动船厂考虑更清洁的加工方式。

激光切割因其能量集中、烟尘排放明显更低,在配合随动抽风系统后能够在烟尘产生源头进行捕集。GFA系列的随动除尘方案在多个应用场景中展现出更稳定的除尘效果。

车间环境改善不仅降低治理成本,也为船厂在环保评估与职业健康管理方面提供更直接的支撑。随着船厂将“绿色生产”纳入生产规范,激光切割正在加速取代传统热切割方式。

超大幅面激光的行业价值逐渐明晰

随着功率等级从12 kW延展至30 kW、60 kW乃至更高,激光在厚板和高强钢材料中的适应性进一步增强。配套的智能套料系统、参数数据库与喷码追溯功能,使切割环节在数字化管理方面有了更多延展空间。

在龙骨长件加工中,超大幅面能力减少大量对接焊缝;在甲板与舱壁件的制造中,一体成型缩短了工序链条;在绿色厂房改造中,随动除尘系统成为提高车间环境的重要配置。这些变化使大型构件加工逐步从“分块加工 + 人工修整”的传统模式,向“激光一体化切割 + 数据驱动”的新模式过渡。

大型构件加工正处在技术更替的关键期

从多家造船企业的应用情况来看,超大幅面激光切割正逐渐进入关键部件加工环节,并呈现出从局部试点向全面替代加速扩散的趋势。其带来的效率提升、精度改善与环保价值,正在让更多船厂重新审视切割设备的配置标准。

大型化、数字化与绿色化是未来船舶制造的共同方向。而宏山激光GFA超大幅面激光切割的普及,为这一趋势提供了新的技术路径,使大型构件加工更具可预测性和稳定性。